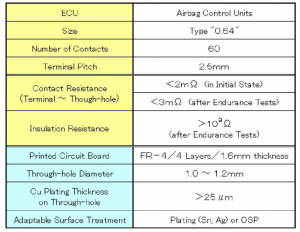

أ. ملخص المواصفات

مواصفات الموصل الملائم للضغط التي قمنا بتطويرها هي

ملخصة في الجدول الثاني.

في الجدول الثاني ، يعني "الحجم" عرض جهة الاتصال الذكر (ما يسمى "حجم علامة التبويب") بالملليمتر.

ب. تحديد نطاق قوة الاتصال المناسب

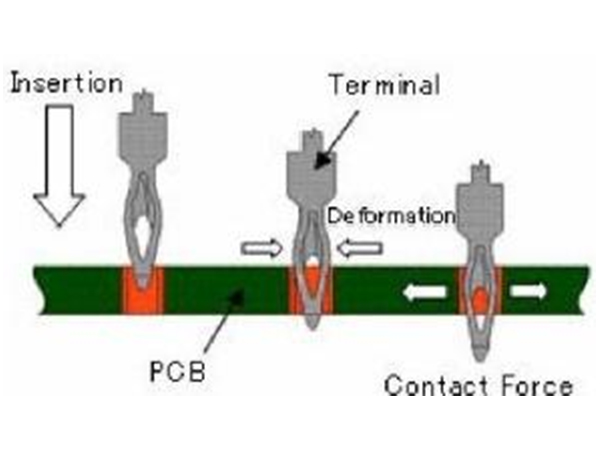

كخطوة أولى في تصميم المحطة الطرفية الملائمة للضغط ، يجب علينا ذلك

تحديد النطاق المناسب لقوة الاتصال.

لهذا الغرض ، فإن الرسوم البيانية المميزة للتشوه

يتم رسم المحطات والثقوب بشكل تخطيطي ، كما هو موضح

في الشكل 2. يشار إلى أن قوى الاتصال في محور عمودي ،

بينما توجد أحجام المحطات وأقطار الفتحات في

المحور الأفقي على التوالي.

C. الحد الأدنى من تحديد قوة الاتصال

تم تحديد الحد الأدنى من قوة الاتصال من خلال (1)

رسم مقاومة التلامس التي تم الحصول عليها بعد التحمل

اختبارات في المحور الرأسي وقوة الاتصال الأولية في الاتجاه الأفقي

المحور ، كما هو مبين في الشكل 3 تخطيطيًا ، و (2) إيجاد

الحد الأدنى من قوة الاتصال لضمان مقاومة الاتصال

أقل وأكثر استقرارًا.

من الصعب قياس قوة الاتصال مباشرة لوصلة ملائمة الصحافة عمليًا ، لذلك حصلنا عليها على النحو التالي:

(1) إدخال المحطات في الثقوب التي تحتوي على

بأقطار مختلفة خارج النطاق المحدد.

(2) قياس عرض الطرف بعد الإدخال من

عينة مقطوعة المقطع العرضي (على سبيل المثال ، انظر الشكل 10).

(3) تحويل عرض المحطة المقاس بـ (2) إلى

قوة الاتصال باستخدام خاصية التشوه

تم الحصول على رسم تخطيطي للمحطة بالفعل كما هو موضح في

الصورة 2.

سطرين للتشوه الطرفي يعنيان

الحد الأقصى والأدنى لأحجام المحطات بسبب التشتت في

عملية التصنيع على التوالي.

الجدول الثاني تحديد الموصل الذي قمنا بتطويره

من الواضح أن قوة الاتصال ولدت بين

يتم إعطاء المحطات الطرفية والثقوب على الرغم من تقاطع اثنين

مخططات للأطراف والثقوب في الشكل 2 ، والتي

تعني الحالة المتوازنة للضغط الطرفي ومن خلال تمدد الثقب.

لقد حددنا (1) الحد الأدنى من قوة الاتصال

مطلوب لجعل مقاومة الاتصال بين المحطات و

على الرغم من الثقوب أقل وأكثر استقرارًا قبل / بعد التحمل

اختبارات للجمع بين الحد الأدنى من أحجام المحطات و

أقصى قطر من خلال الفتحة ، و (2) أقصى قوة

كافية لضمان مقاومة العزل بين الجوار

يتجاوز الثقوب القيمة المحددة (109Q لهذا الغرض

تطوير) متابعة اختبارات التحمل ل

مجموعة من الأحجام القصوى للمطاريف والحد الأدنى

قطر الفتحة ، حيث تدهور العزل

المقاومة ناتجة عن امتصاص الرطوبة في

منطقة تالفة (مجففة) في ثنائي الفينيل متعدد الكلور.

في الأقسام التالية ، الطرق المستخدمة لتحديد

الحد الأدنى والحد الأقصى لقوات الاتصال على التوالي.

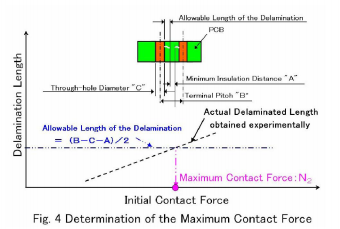

D. الحد الأقصى لتحديد قوة الاتصال

من الممكن أن تؤدي عمليات التفريغ بين الصفائح في ثنائي الفينيل متعدد الكلور

خفض مقاومة العزل عند درجات الحرارة العالية وفي

جو رطب عند التعرض لقوة الاتصال المفرطة ،

الذي تم إنشاؤه من خلال مجموعة من الحد الأقصى

حجم المحطة والحد الأدنى من قطر الفتحة.

في هذا التطور ، أقصى قوة اتصال مسموح بها

تم الحصول عليها على النحو التالي ؛(1) القيمة التجريبية لـ

الحد الأدنى لمسافة العزل المسموح بها "أ" في ثنائي الفينيل متعدد الكلور كانت

تم الحصول عليها تجريبيًا مسبقًا ، (2) المسموح به

تم حساب طول التفريغ هندسيًا كـ (BC A) / 2 ، حيث "B" و "C" هما الملعب النهائي و

قطر الفتحة على التوالي ، (3) التفريغ الفعلي

كان الطول في ثنائي الفينيل متعدد الكلور لأقطار مختلفة من خلال الثقوب

تم الحصول عليها تجريبيًا ورسمها على الطول المرقق

مقابل مخطط قوة الاتصال الأولي ، كما هو موضح في الشكل 4

بشكل تخطيطي.

أخيرًا ، تم تحديد أقصى قوة اتصال بذلك

حتى لا تتجاوز الطول المسموح به للتفريغ.

طريقة تقدير قوى الاتصال هي نفسها

المذكورة في القسم السابق.

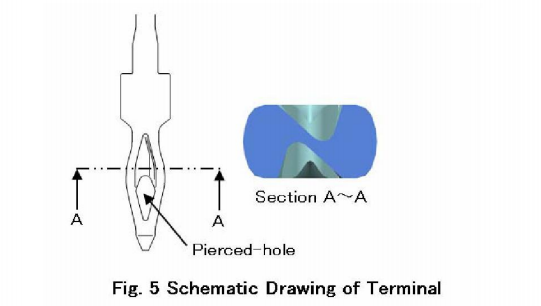

E. تصميم شكل المحطة

تم تصميم الشكل النهائي لتوليد

قوة الاتصال المناسبة (N1 إلى N2) في الثقب المحدد

نطاق القطر باستخدام عنصر محدد ثلاثي الأبعاد

طرق (FEM) ، بما في ذلك تأثير تشوه ما قبل اللدائن

الحث في التصنيع.

وبالتالي ، فقد اعتمدنا طرفًا على شكل

"المقطع العرضي على شكل N" بين نقاط الاتصال بالقرب من

أسفل ، والذي ولّد قوة اتصال موحدة تقريبًا

ضمن نطاق القطر من خلال الفتحة المحدد ، مع أ

ثقب مثقوب بالقرب من الحافة مما يسمح بتلف ثنائي الفينيل متعدد الكلور

مخفضة (الشكل 5).

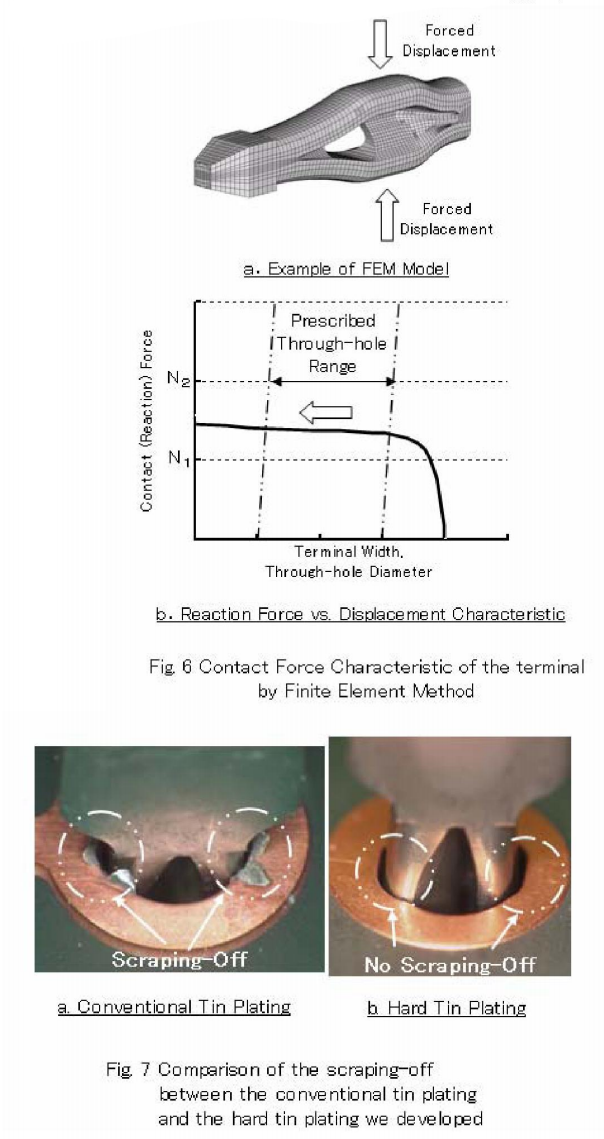

الموضح في الشكل 6 هو مثال ثلاثي الأبعاد

نموذج FEM وقوة التفاعل (أي قوة الاتصال) مقابل

تم الحصول على مخطط الإزاحة تحليليًا.

و. تطوير طلاء القصدير الصلب

هناك العديد من المعالجات السطحية للوقاية من

أكسدة النحاس على ثنائي الفينيل متعدد الكلور ، كما هو موضح في II - B.

في حالة المعالجات السطحية للطلاء المعدني ، مثل

القصدير أو الفضة ، موثوقية التوصيل الكهربائي لملاءمة الضغط

يمكن ضمان التكنولوجيا من خلال الدمج مع

محطات طلاء نيكل التقليدية.ولكن في حالة OSP ،يجب استخدام طلاء القصدير على المحطات لضمان فترة طويلةموثوقية الاتصال الكهربائي مصطلح.

ومع ذلك ، فإن طلاء القصدير التقليدي على المحطات (لـ

مثال ، بسماكة 1 لتر) يولد الكشطمن القصديرأثناء عملية إدخال الجهاز.(الصورة. "أ" في الشكل 7)

وربما يؤدي هذا الكشط إلى إحداث دوائر قصيرة معالمحطات المجاورة.

لذلك قمنا بتطوير نوع جديد من القصدير الصلب

الطلاء ، والذي لا يؤدي إلى كشط أي قصدير ومما يضمن موثوقية التوصيل الكهربائي على المدى الطويلمعًا.

تتكون عملية الطلاء الجديدة هذه من (1) قصدير رفيع للغاية

الطلاء على الطلاء السفلي ، (2) عملية التسخين (إعادة تدفق القصدير) ،

الذي يشكل طبقة سبيكة معدنية صلبة بين

underplating وطلاء القصدير.

لأن البقايا النهائية لطلاء القصدير ، وهذا هو السبب

من الكشط ، على المحطات تصبح رقيقة للغاية و

توزع بشكل غير متجانس على طبقة سبيكة ، لا تجريفلتم التحقق من القصدير أثناء عملية الإدراج (الصورة "ب" فيالشكل 7).

الوقت ما بعد: ديسمبر 08-2022

موقع YouTube

موقع YouTube